¿Cómo se recicla la ropa a través de la hilatura a rotor?

Aunque la creciente concienciación medio ambiental ha impulsado a la industria textil a buscar métodos de producción cada vez más sostenibles, el reciclado y la reutilización de los materiales textiles no es algo nuevo dentro de la industria textil. Los hilos regenerados producidos mediante el proceso de hilatura a rotor (Open end) son un claro ejemplo de la reutilización de recursos que se ha llevado a cabo en la industria textil desde hace más de 50 años.

La hilatura a rotor o Open End

La introducción de la hilatura de rotor en la producción industrial tuvo lugar en el año 1967 y supuso una gran revolución ya que, por primera vez, se podían realizar los procesos de hilatura y bobinado en una única máquina a partir de una cinta de carda o de manuar. Esto convertía a la hilatura a rotor en un proceso más directo, ya que se eliminaba la necesidad de la mechera y la bobinadora utilizadas en la hilatura convencional o de anillo. Este hecho, junto con su mayor productividad, propició la rápida extensión de esta nueva tecnología que permitía fabricar hilos a menor coste.

Aunque se desarrollaron sistemas para la hilatura tanto de fibras cortas como largas, únicamente la hilatura de rotor de fibra corta ha sido capaz de establecerse en el mercado. El sistema a rotor permite el procesamiento de fibras de hasta 60mm, cubriendo por lo tanto, el clásico rango de la fibra corta de algodón.

Actualmente la mayor parte de los hilos fabricados mediante la hilatura de rotor están en el rango de títulos entre Ne 6 y Ne 40. Para títulos más finos, la hilatura convencional o de anillos sigue siendo la opción más utilizada y recomendada por los fabricantes de maquinaria. Respecto a la composición, el algodón es la fibra más utilizada en este tipo de hilatura (55% del volumen total) seguida por el poliéster y en menor medida por otras fibras como la viscosa, el modal, o el poliacrílico. Las aplicaciones de moda de los hilos open end incluyen: el denim, los pantalones y la ropa interior de trabajo o deportiva. Dentro del textil hogar sus aplicaciones son principalmente los tejidos de rizo y las tapicerías.

Fuente de la fotografía: Rieter – Empresa representada por FD Textil en España.

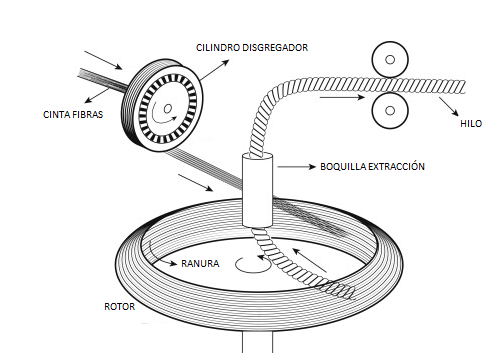

El proceso de la hilatura rotor

El proceso de hilatura a rotor comprende las siguientes operaciones:

Alimentación de cinta: Una cinta de manuar o de carda es alimentada, por un guiador de cinta a través de un cilindro de alimentación, a un cilindro disgregador que rota a gran velocidad.

Apertura de la cinta: Los dientes rotatorios del cilindro disgregador separan las fibras de la cinta individualmente y estas pasan al canal de fibras.

Transporte de las fibras al rotor: La fuerza centrifuga y de aspiración en la carcasa del rotor provocan que las fibras se desenganchen del cilindro disgregador y que se trasfieran a la pared interna del rotor a través del canal de fibras.

Agrupación de fibras en la ranura del rotor: Las fuerzas centrifugas en el rotor provocan que las fibras se muevan desde la pared cónica del rotor al la ranura del rotor donde formaran un anillo de fibras.

Formación del hilo: Cuando un extremo de hilo emerge de la boquilla de extracción hacia la ranura del rotor, recibe torsión por la rotación del rotor fuera de la boquilla, que luego continúa en el hilo hacia el interior del rotor. El extremo del hilo rota sobre su eje y continuamente torsiona e integra las fibras depositadas en la ranura del rotor.

Bobinado del hilo: El hilo formado en el rotor es extraído de forma continua a través de la boquilla de extracción y enrollado en bobinas listas para su venta o utilización directa.

Fuente de la fotografía: swww.sciencedirect.com

El hilo regenerado y el reciclaje textil

Otra de las ventajas de la hilatura a rotor es que permite la utilización de residuos textiles producidos durante la confección y la reutilización de prendas que ya han llegado al final de su vida útil. Los hilos fabricados con este tipo de materias reciben el nombre de hilos regenerados.

Mediante el triturado de residuos textiles se consigue separar de nuevo las fibras para que estas se puedan reprocesar en el proceso de hilatura. Dado que las fibras recicladas normalmente tienen una longitud corta, es necesario mezclarlas con fibras vírgenes (más largas) para que el hilo resultante tenga unos valores de resistencia, elasticidad, vellosidad y uniformidad correctos. De todas formas, la continua innovación en la tecnología junto con la experiencia adquirida por los fabricantes de hilo, han permitido que la proporción de materia reciclada en los hilos regenerados cada vez sea mayor. Los hilos regenerados producidos actualmente son de una gran calidad y cumplen con creces las necesidades de todas las aplicaciones a las que están destinados.

Fuente de la fotografía: i.imgur.com

LA NUEVA MÁQUINA DE HILATURA A ROTOR COMPLETAMENTE AUTOMÁTICA DE RIETER

En la pasada ITMA 2019 celebrada en Barcelona, RIETER, líder mundial en la fabricación de maquinaria para la hilatura de fibra corta, presentó su nueva máquina de hilatura a rotor, la R70.

La R 70 combina las ventajas de una caja de hilatura mejorada con un uso óptimo de los mandos individuales en cada unidad de hilatura. Los resultados son una alta productividad, ahorros de materia prima y un bajo consumo de energía.

Mayor resistencia: La caja de hilatura mejorada ofrece ventajas excepcionales en términos de productividad y ahorro de materia prima. Logra una mejor estabilidad de la hilatura y una mejor tenacidad del hilo en comparación con otras máquinas. Gracias a esta mayor tenacidad, se reduce la torsión del hilo y, por consiguiente, la producción aumenta.

Mandos Individuales: Cada unidad de hilatura está equipada con mandos individuales, controlados electrónicamente, y con un innovador sistema de automatización. Esto permite que varias unidades de hilatura comiencen a hilar al mismo tiempo. La producción se mantiene alta aunque se produzcan roturas de hilo por causas externas. Además, esta automatización permite volver a poner en marcha la R 70 poco tiempo después de un paro. La eficiencia de la producción se mantiene alta incluso con interrupciones frecuentes.

Cambios de surtido más rápidos: El nuevo concepto de la máquina permite cambios de surtido continuos. Una vez que el hilo ha alcanzado su longitud objetivo en una bobina, la bobina completa se reemplaza con un tubo vacío de otro color. De esta forma, la unidad de hilatura puede comenzar a producir inmediatamente un surtido nuevo con otra configuración. Este principio ahorra los tiempos de espera antes del cambio de surtido que necesitan las máquinas con mando centralizado. Según la frecuencia de estos cambios, este principio permite aumentar la producción anual en más de un 2% .

Varios surtidos en cada lado de la máquina: La R 70 está equipada con VARIOlot 2×1, que consta de un cargador de tubos, una cinta transportadora de bobinas y un ascensor de bobinas independientes para cada lado de la máquina. Esto permite hilar un surtido diferente en cada lado. De manera opcional, la máquina también puede procesar varios surtidos por lado al mismo tiempo (p. ej. VARIOlot 2×2). Esto significa que la flexibilidad de la R 70 no tiene límites.

Ahorro de espacio: A pesar de tener la misma cantidad de unidades de hilatura, la R 70 requiere menos espacio que el modelo anterior. Esto significa que la R 70 permite lograr la máxima producción en el espacio disponible, incluso en edificios existentes.

Menor número de empalmes y de mayor calidad: Con una ranura del rotor limpia, se producen menos roturas de hilo y, por lo tanto, menos empalmes. La tecnología comprobada de limpieza neumática dirigida de la ranura del rotor reduce significativamente el número de roturas.La R 70 establece nuevos estándares con su innovadora tecnología de empalme. El final del hilo se procesa de manera uniforme y tan óptima como si se hubiera procesado a mano. El empalmador, por lo tanto, es más resistente y también se ve mejor. En conjunto con la limpieza del rotor, esta nueva tecnología garantiza una alta tasa de empalmes correctos.

Hacia un futuro más sostenible

Afortunadamente, los grandes fabricantes de moda están cada vez más implicados en el reciclaje textil.

En España, el grupo Inditex, con presencia a nivel mundial, está apostando fuertemente por el reciclaje y ha instalado contenedores de recogida de prendas en más de 2.000 de sus tiendas en 46 países. Parte de estas prendas son reparados y revendidos con fines sociales y parte son recicladas.

La clasificación de prendas según su color y composición y la eliminación de partes no reciclables como los botones y cremalleras supone un reto a la hora de reciclar estas prendas. El desarrollo de nuevos sistemas para automatizar estos procesos va a ser de gran importancia en el reciclado textil.

De la misma forma, futuras innovaciones en las máquinas de hilar pueden ayudar a incrementar la proporción de material reciclado que pueda ser utilizada para fabricar los hilos regenerados. En este sentido, la continua innovación e investigación de empresas como RIETER va a seguir jugando un papel muy importante para hacer la industria textil cada vez más sostenible.

Compartir en:

¿TE GUSTA LO QUE ESTÁS LEYENDO?

Suscríbete